- 스웨덴 우메오 대학, 안전한 고품질 그래핀 산화물 합성 개발

- 꿈의 신소재 그래핀, 모든 특성에 영향 미치는 결함의 비밀 지녀

- "브로디 방법-함머스 방법 이어 '구르제다 방법'으로 명명해야"

스웨덴 과학자들이 가장 일반적인 방법으로 생산되는 물질에 비해 결함이 훨씬 적은 그래핀 산화물을 합성하는 새로운 방법을 발견했다.

과학전문 매체 싸이키ORG는 지난 20일 스웨덴 우메오 대학 연구팀 그래핀 산화물 합성에 새로운 비독성 방법을 개발하여 기존 주요 방법보다 결함이 현저히 적은 물질을 얻는데 성공했다고 보도했다.

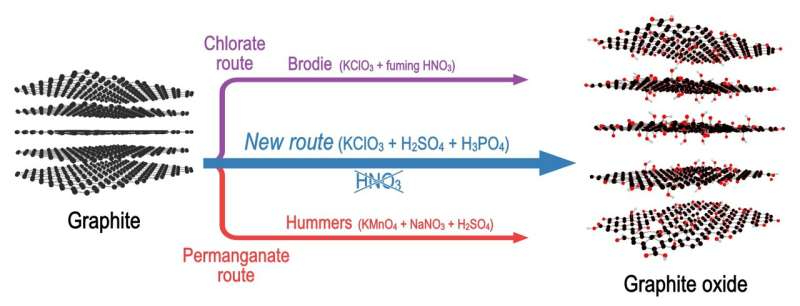

이전에는 유사한 품질의 그래핀 산화물을 얻기 위해서는 매우 독성이 강한 발연 질산을 사용하는 위험한 방법밖에 없었다.

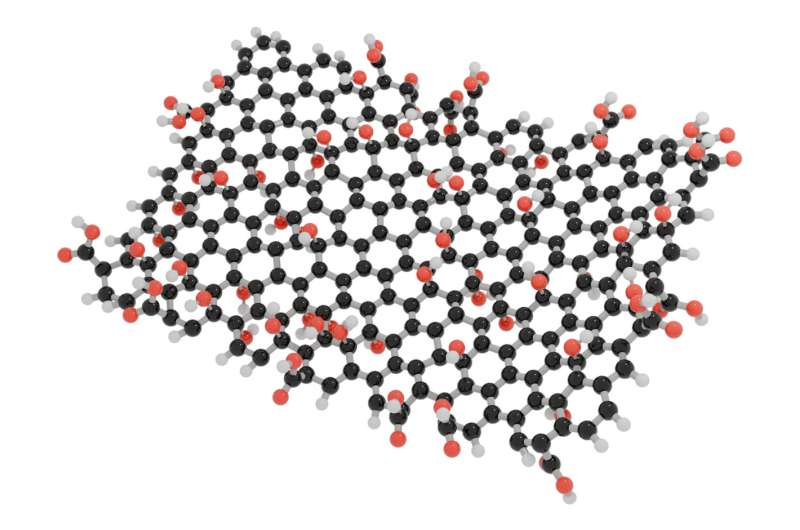

그래핀 산화물은 일반적으로 산소를 제거하여 그래핀을 제조하는데 사용된다. 하지만 그래핀 산화물에 구멍이 존재하면 그래핀으로 전환될 때도 구멍이 생기게 된다. 따라서 그래핀 산화물의 품질은 매우 중요하다.

우메오 대학의 알렉산드르 탈리진(Alexandr Talyzin)박사와 그의 연구팀은 안전하게 고품질 그래핀 산화물을 만드는 방법을 발견했다.

이 연구 결과는 '카본(Carbon)' 저널에 게재됐다.

첨단 나노소재인 그래핀은 유연성, 높은 기계적 강도, 전도성 등 뛰어난 특성으로 인해 경이로운 물질로 불린다. 하지만 모든 그래핀 특성은 결함에 영향을 받는다. 그래핀 산화물로부터 제조된 그래핀은 기대보다 훨씬 낮은 기계적 특성과 전도성을 보인다.

많은 연구에 따르면 가장 많이 사용되는 '험머스(Hummers)' 방법으로 합성하면 항상 많은 결함이 생기는 것으로 나타났다.

험머스 방법은 그래핀 옥사이드(GO, graphene oxide) 제조에 널리 활용되는 대표적인 화학적 합성 기술이다. 1958년 윌리엄 험머스(William S. Hummers)와 리처드 오프만(Richard E. Offeman)에 의해 처음 소개된 이 방법은 강력한 산화제를 사용하여 그래파이트(graphite)를 산화시켜 그래핀 옥사이드를 생산하는 과정으로 이루어진다. 기존 방법들에 비해 안전성이 높고, 합성 속도가 빠르며, 환경 친화적이라는 장점을 지녀 대량 생산에 적합하며 널리 활용되고 있다.

구체적인 합성 과정에서는 황산(H2SO4)을 주요 용매로 사용하고 칼륨 퍼망가네이트(KMnO4)를 산화제로 활용한다. 엄격하게 조절된 온도 조건에서 반응을 진행하여 그래파이트를 산화시키고 그래핀 옥사이드를 생성한다. 이렇게 얻어진 그래핀 옥사이드는 물과 같은 용매에 분산될 수 있으며, 이를 통해 다양한 응용 분야와 연구에 활용될 수 있다. 특히 전자 소자, 에너지 저장 장치, 복합 재료 등 여러 분야에서 험머스 방법으로 제조된 그래핀 옥사이드의 활용도가 높아지고 있다.

훨씬 오래된 '브로디(Brodie)' 방법은 거의 구멍이 없는 그래핀 산화물을 제공하지만 아직 어떤 기업도 이 유형의 그래핀 산화물을 생산하지 않고 상업적으로 이용하지 못하고 있다. 탈리진은 "단순히 너무 위험하고 산업 생산에 적합하지 않다"고 말했다.

브로디 방법은 그래핀 옥사이드 합성에 활용되는 고전적인 화학적 방법이다. 1859년 벤저민 콜린스 브로디(Benjamin Collins Brodie)에 의해 처음 소개된 이 방법은 험머스 방법과는 차별화된 접근 방식을 통해 그래핀 옥사이드를 제조한다.

브로디 방법의 핵심은 강력한 산화제인 질산(HNO3)과 염소산(KClO3)을 사용하여 그래파이트(graphite)를 산화시키는 과정이다. 험머스 방법에 비해 긴 반응 시간과 낮은 온도 조건을 특징으로 하며, 이를 통해 높은 수준의 산화와 기능화를 가진 그래핀 옥사이드를 얻을 수 있다.

장점으로는 브로디 방법으로 제조된 그래핀 옥사이드는 험머스 방법으로 제조된 그래핀 옥사이드보다 높은 수준의 산화와 기능화 수준을 가진다. 이는 특정 응용 분야에서 유용할 수 있다. 또한 브로디 방법은 고도로 산화된 그래핀 옥사이드의 제조에 특히 적합하다.

반면, 브로디 방법의 단점은 긴 반응 시간과 위험한 산화제 사용 등이 있다. 험머스 방법에 비해 반응 시간이 길어 대량 생산에 적합하지 않다. 반응 조건을 엄격하게 제어해야 원하는 결과를 얻을 수 있다. 아울러 질산과 염소산은 위험한 산화제이며 취급에 주의가 필요하다.

브로디 방법은 주로 연구 목적으로 사용된다. 특히 고도로 산화된 그래핀 옥사이드가 필요한 경우 선택적으로 사용되고 있다.

이번 연구팀은 험머스 방법의 산(H2SO4)과 브로디 방법의 산화제(염소산 칼륨)를 결합하여 브로디 방법과 동일하게 결함이 적은 그래핀 산화물을 제조할 수 있는 새로운 방법을 발견했다. 하지만 합성 과정은 험머스 산화만큼 간단하다.

탈리진은 "이 방법은 연구팀의 바르토스 구르제다(Bartosz Gurzeda) 연구원의 이름을 따서 구르제다(Gurzeda) 방법으로 명명되어야 한다"라고 주장했다.

탈리진은 결함 없는 그래핀 산화물이 필요한 경우 구르제다 방법이 험머스 방법만큼 널리 사용될 가능성이 높다고 여긴다. 이 방법은 산소 그룹을 제거하여 그래핀을 만들거나 가스 보호 코팅, 반투과성 막, 센서 등 다양한 응용 분야에 활용될 수 있다.

최근 10여 년 동안 그래핀 산화물 자체의 응용 분야에 대한 관심도 높아지고 있다. 층층 구조의 그래핀 산화물 재료는 해수에서 간단한 여과를 통해 식수를 생산하거나 톨루엔과 같은 유해한 유기 오염 물질을 차단하면서 물만 통과시키는 반투과성 보호 코팅 제작을 위한 막 응용 분야에서 집중적으로 연구되고 있다.

탈리진은 "저희는 연구 커뮤니티가 이 새로운 그래핀 산화물을 응용 분야에 적용하여 시험하고 차이를 확인하기를 바란다. 그래핀 산화물은 하나의 물질이 아니라 다양한 특성을 가진 물질 그룹이며 무한한 새로운 응용 가능성을 제공한다"고 말했다.

한편, 그래핀은 탄소 원자가 단원자층 두께의 이차원 결정 격자를 이루며 구성된, 탁월한 특성을 지닌 신소재다. 그래핀은 동일 두께의 다이아몬드보다 강하며, 존재하는 재료 중 최고 수준의 강도를 자랑한다. 약 130GPa의 인장 강도를 가지고 있으며, 얇음에도 불구하고 압도적인 강도를 유지한다.

또한 그래핀은 탁월한 전기 전도성을 지니고 있어, 전자가 거의 무저항으로 빠르게 이동할 수 있다. 이는 그래핀을 전자 소자, 전도성 잉크, 투명 전극 등에 유용하게 활용할 수 있게 한다.

그래핀은 압도적인 열 전도성을 가지고 있어, 열을 매우 효율적으로 전달한다. 이 특성으로 그래핀은 열 관리 분야의 핵심 소재로 주목받고 있다.

그래핀은 놀라운 유연성과 높은 신축성을 동시에 지닌다. 이러한 특징은 그래핀을 플렉서블 전자기기나 착용 가능한 웨어러블 기술에 이상적인 소재로 꼽힌다.

아울러 그래핀은 극도로 높은 투명성을 가지고 있으며, 약 97.7%의 빛을 투과시킨다. 이는 터치스크린, 라이트 패널, 심지어 태양 전지판 등의 응용 분야에서 획기적인 가능성을 제시한다.

그래핀은 뛰어난 화학적 안정성을 지니고 있어, 대부분의 환경에서 산화되거나 분해되지 않는다. 이는 다양한 화학적, 생물학적 환경에서 안심하고 활용할 수 있게 한다.

이러한 그래핀의 탁월한 특성들은 전자, 에너지, 복합 재료, 바이오메디컬 분야 등 다양한 산업 분야에서 혁신적인 변화를 이끌 핵심 동력이 될 것이다.